Kalibrieren und Verifizieren nach ISO 9001

Kalibrieren und Verifizieren nach ISO 9001

Was bedeutet Verifizieren?

Die DIN EN ISO 9001:2008 fordert im Abschnitt 7.6 Lenkung von Überwachungs- und Messmitteln: „Soweit zur Sicherstellung gültiger Ergebnisse erforderlich, müssen die Messmittel:

Die DIN EN ISO 9001:2008 fordert im Abschnitt 7.6 Lenkung von Überwachungs- und Messmitteln: „Soweit zur Sicherstellung gültiger Ergebnisse erforderlich, müssen die Messmittel:

- in festgelegten Abständen oder vor dem Gebrauch kalibriert und/oder verifiziert werden, anhand von Messnormalen, die auf internationale und nationale Messnormale zurückgeführt werden können. Wenn es derartige Messnormale nicht gibt, muss die Grundlage für die Kalibrierung oder Verifizierung aufgezeichnet werden bei Bedarf justiert oder nachjustiert werden;

- gekennzeichnet sein, damit der Kalibrierstatus erkennbar ist; gegen Verstellungen gesichert werden, die das Messergebnis ungültig machen würden;

- vor Beschädigung und Verschlechterung während der Handhabung, Instandhaltung und Lagerung geschützt werden.

Dabei bedeutet

Kalibrierung: Vergleichen des Messmittels mit einem Normal (Master) und Aufzeichnung der Ergebnisse

Verifizierung: "Bestätigung durch einen objektiven Nachweis, dass Anforderungen erfüllt werden". Das heißt: prüfen ob das Messmittel für die Messaufgabe geeignet ist

Die Verifizierung orientiert sich also an den aktuellen Anforderungen im Prozess und nicht am Datenblatt des Messgerätes. So kann ein Kraftmessgerät mit einer spezifizizierten Genauigkeit von 0,1%, durchaus mit einem Master mit nur einer vorab festgelegten Kraftstufe verifiziert werden. Erreicht der Master (z.B. ein Gewicht) eine Genauigkeit von 0,2% lässt sich damit das Kraftmessgerät sicher mit einer Genauigkeit von 0,5% verifizieren und die ISO 9001 ist erfüllt.

Kalibrierung: Vergleichen des Messmittels mit einem Normal (Master) und Aufzeichnung der Ergebnisse

Verifizierung: "Bestätigung durch einen objektiven Nachweis, dass Anforderungen erfüllt werden". Das heißt: prüfen ob das Messmittel für die Messaufgabe geeignet ist

Die Verifizierung orientiert sich also an den aktuellen Anforderungen im Prozess und nicht am Datenblatt des Messgerätes. So kann ein Kraftmessgerät mit einer spezifizizierten Genauigkeit von 0,1%, durchaus mit einem Master mit nur einer vorab festgelegten Kraftstufe verifiziert werden. Erreicht der Master (z.B. ein Gewicht) eine Genauigkeit von 0,2% lässt sich damit das Kraftmessgerät sicher mit einer Genauigkeit von 0,5% verifizieren und die ISO 9001 ist erfüllt.

Beispiel:

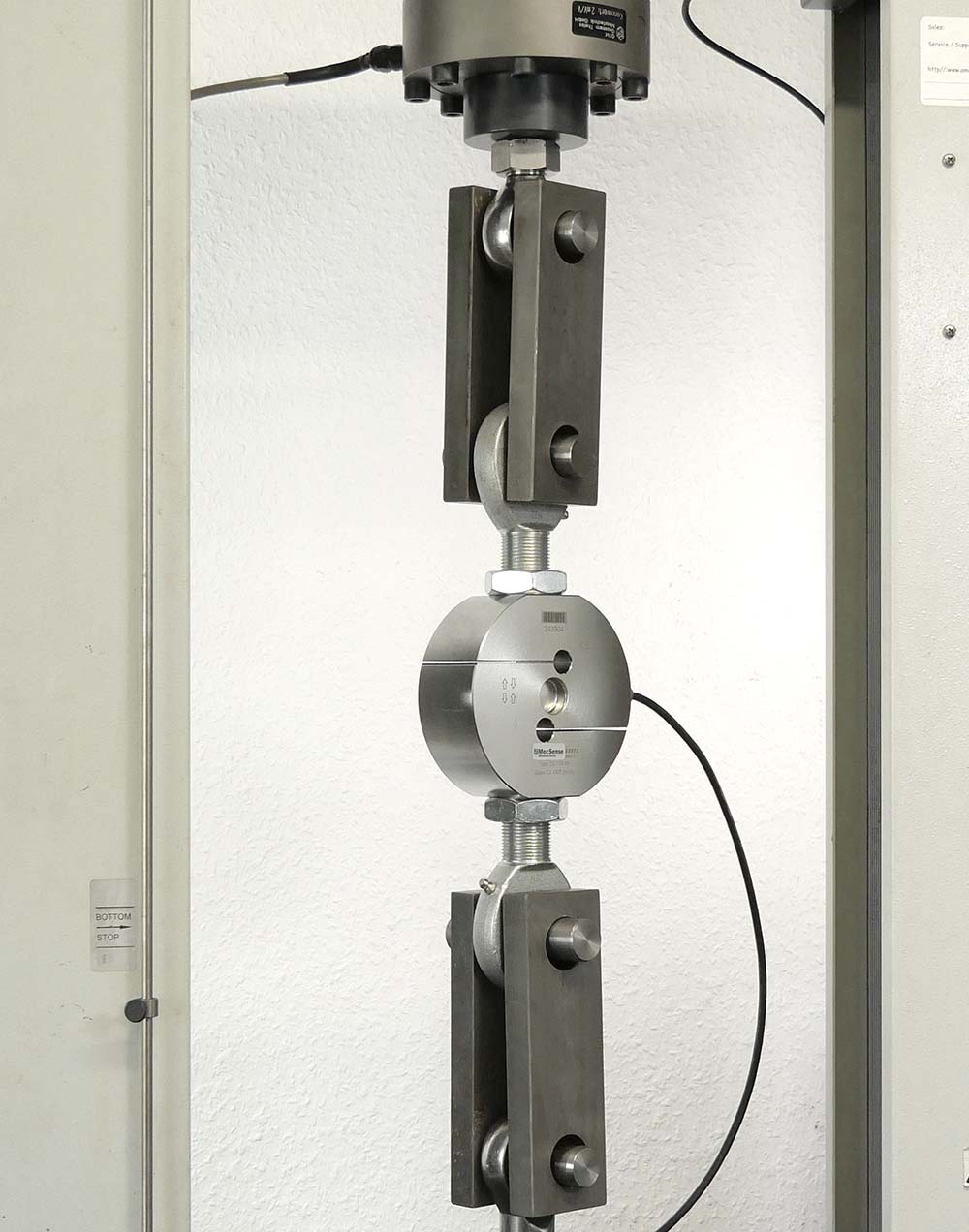

Ein Kraftmessgerät wird im Prozess immer bei einer Kraft von etwa 500N

verwendet. Die Anforderungen an die Messgenauigkeit des Gerätes beträgt

1%.

Das Messgerät wird mit einem Gewicht von 50kg (+/-100g =0,2%) belastet und somit geprüft. Man schätzt ab, dass die Messunsicherheit der Prüfung maximal 0,5% beträgt. Ist die Anzeige des Messgerätes bei der Prüfung im Bereich von 486 bis 495 N, gilt das Messgerät als verifiziert. Zur Verifizierung eines Kraftmessgerätes gehört natürlich auch die Prüfung des Nullpunktes nach dem Einschalten. Liegt dieser über 5% des Nennwertes sollte das Kraftmessgerät kalibriert werden. Eine Justage sollte durch ein Kalibrierlabor erfolgen, denn dort verfügt man über mehr Fachwissen und über genaue Kraftnormale.

Das Gewicht als Kraftnormal muss natürlich selbst kalibriert (oder geeicht) sein, bzw. auf einer geeichten Waage im Hause geprüft worden sein.

Das Messgerät wird mit einem Gewicht von 50kg (+/-100g =0,2%) belastet und somit geprüft. Man schätzt ab, dass die Messunsicherheit der Prüfung maximal 0,5% beträgt. Ist die Anzeige des Messgerätes bei der Prüfung im Bereich von 486 bis 495 N, gilt das Messgerät als verifiziert. Zur Verifizierung eines Kraftmessgerätes gehört natürlich auch die Prüfung des Nullpunktes nach dem Einschalten. Liegt dieser über 5% des Nennwertes sollte das Kraftmessgerät kalibriert werden. Eine Justage sollte durch ein Kalibrierlabor erfolgen, denn dort verfügt man über mehr Fachwissen und über genaue Kraftnormale.

Das Gewicht als Kraftnormal muss natürlich selbst kalibriert (oder geeicht) sein, bzw. auf einer geeichten Waage im Hause geprüft worden sein.

Ist das Messgerät entscheidend für die Qualität des Produktes sollte oft, ggf. sogar bei Schichtbeginn verifiziert werden. Bei seltener Verwendung genügt eine Prüfung vor der Messung. Kalibrier- und Verifizierungsintervalle werden immer vom Anwender festgelegt und bewegen sich meist zwischen einem und 5 Jahren. Eine Kalibrierung nach ISO 376 hat eine staatlich verordnete Gültigkeit von 36 Monaten.