Allgemeine Montage- und Betriebsanleitung für Kraftaufnehmer

Allgemeine Montage- und Betriebsanleitung für Kraftaufnehmer

Geltungsbereich

Das

Dokument gilt für passive Kraftaufnehmer mit Dehnmesstreifentechnologie

(DMS-Aufnehmer) und für DMS-Aufnehmer mit integriertem Verstärker.

Bestimmungsgemäßer Gebrauch

Kraftaufnehmer

(Sensoren) sind für die statische und dynamische Messung von Kräften

und Massen zu verwenden. Der Kraftaufnehmer ist kein

sicherheitstechnisches Bauteil. Die Sicherheit von Maschinen, Anlagen

und Messeinrichtungen ist durch zusätzliche Sicherheitsmaßnahmen

herbeizuführen. Sicherheitstechnische Risiken sind durch die Planer,

Ausrüster oder Betreiber der Maschinen und Anlagen zu minimieren, zu

dokumentieren und dem Bedienpersonal mitzuteilen. Dabei sind neben

dieser Betriebsanleitung das Datenblatt des Sensors sowie die gültigen

Sicherheitsnormen zu beachten.

Verantwortlichkeiten

Hersteller

und Inverkehrbringer von Maschinen und Anlagen tragen die Verantwortung

für die Risikoanalyse und Risikominimierung Ihrer Anlagen, auch wenn

diese mit Fremdprodukten aufgebaut sind. Der Kraftaufnehmer ist kein

Sicherheitsbauteil im Sinne der Maschinenrichtlinie.

Schutz vor gefährlichen Umwelteinflüssen

Kraftaufnehmer

sind Messinstrumente. Je nach Schutzklasse des Sensors sind diese

insbesondere vor Feuchtigkeit und Schmutz zu schützen. Hohe mechanische

Belastungen wie Stöße und Herunterfallen sind auszuschließen. Die

Sensoren können im Temperaturbereich von -40°C bis +70°C gelagert

werden. Beachten Sie, dass auch höhere Schutzklassen wie IP 65 und IP

67 keine Funktion bei Dauerfeuchte gewährleisten müssen. Feuchtigkeit kann

über Monate in den Kraftaufnehmer kriechen und die DMS Applikation

zerstören.

Maximale Lasten

Für jeden

Kraftaufnehmer wird im Datenblatt eine zulässige Grenzkraft (auch

Maximalkraft genannt) angegeben. Wir diese Kraft überschritten oder ein

ähnlicher Krafteinfluss durch z.B. Querkräfte erzeugt, verschiebt sich

der Nullpunkt. Der Aufnehmer ist somit vorgeschädigt. Dies kann bereits

durch nicht fachgerechte Montage passieren. Auch die im Datenblatt

angegebene Bruchkraft bezieht sich auf ideale Krafteinleitung. Die

Bruchkraft ist insbesondere für Hebezeuge, Winden und ähnliche Maschinen

entscheidend für die Sicherheitsreserve der Gesamtanlage. Die Zeitdauer

einer Überlastung ist nicht relevant.

Wartung

Kraftaufnehmer sind wartungsfrei.

Einbau- und Anwendungshinweise

•

Die zu messenden Kräfte bzw. Lasten müssen unter Verwendung geeigneten

Zubehörs möglichst genau in Messrichtung eingeleitet werden. Torsions-

und Biegemomente, außermittige Belastungen und Querbelastungen können zu

Messfehlern führen.

• Kraftaufnehmer werden auf der Kraft-/

Lasteinleitungsseite während des Betriebes in Messrichtung geringfügig

ausgelenkt. Der Einbau muss deshalb so erfolgen, dass diese Auslenkung

nicht begrenzt oder blockiert wird.

• Die Kraftaufnehmer sind

während ihrer Montage und im Messbetrieb durch geeignete Maßnahmen gegen

mechanische Überlastung, auch dynamischer Art, zu schützen. Dabei ist

zu beachten, dass die Überlastung auch durch Biegemomente, Torsion oder

nicht in Messrichtung wirkende Kräfte eintreten kann.

• Optimale

Messergebnisse werden nur bei Einhaltung des Nenntemperaturbereiches

erreicht. Die Umgebungstemperatur darf sich nicht schneller als mit 5K/h

ändern. Einseitige Erwärmung oder Kühlung der Kraftaufnehmer sind durch

geeignete Maßnahmen zu verhindern.

• Die Kapselung des

empfindlichen Messelements durch das Gehäuse muss unbedingt gewahrt

bleiben. Besondere Vorsicht ist an Membranen und Faltenbälgen geboten,

die aus messtechnischen Gründen dünn sein müssen. Vorhandene

Kabelanschlussdosen dürfen nicht geöffnet werden.

• An

Kraftaufnehmer angrenzende Bauteile können ihre Messgenauigkeit stark

beeinflussen. Informieren Sie sich beim Hersteller über die spezifischen

Anforderungen der zu installierenden Typen, falls Sie unsicher sind.

Elektrischer Anschluss

•

Die Anschlussbelegung für Kraftaufnehmer erfolgt üblicherweise in

4-Leiter-Technik, gelegentlich in 6-Leiter-Technik. Mit der

6-Leiter-Technik können durch die Länge des Kabels verursachte

Messfehler reduziert werden. Beim Übergang von 6-Leiter- auf

4-Leitertechnik sind die Anschlüsse +EX mit +SE und –EX mit –SE an der

Auswerteelektronik zu verbinden.

• Kabelfarben werden in

beigelegten Typblättern oder Datenblättern im Internet angegeben. Sie

sind meist auch auf dem Sensor selbst als Aufkleber oder am Kabelende

als gelber Schrumpfschlauch zu finden. Werden die Sensoren lt. Schema

angeschlossen, so erzeugt eine Druckkraft bzw. –last ein positives

Ausgangssignal. Die maximale Versorgungsspannung ist typabhängig und den

Datenblättern zu entnehmen.

• Der Schirm des Anschlusskabels ist

standardmäßig zur Vermeidung von Störungen durch elektromagnetische

Einflüsse mit dem Aufnehmerkörper elektrisch verbunden. Der Schirm muss

über den gesamten Kabelumfang mittels einer Kabelhülse hochfrequenzdicht

an dem geerdeten Gehäuse der Auswerteelektronik angeschlossen werden.

Die Anschlussadern dürfen nicht länger als 5 cm ungeschirmt verlegt

sein. Bei Aufnehmern, bei denen der Schirm nicht mit dem Aufnehmerkörper

verbunden ist, sind bei Auftreten von Störungen weitere geeignete

Maßnahmen zu treffen.

• Treten Störungen auf, die auf elektromagnetische Felder hindeuten, wie starkes Rauschen, unerwartete

Peaks, ist das gesamte Schirmungskonzept zu prüfen. Masseschleifen

sollte z.B. durch trennen des Schirms an der Auswerteelektronik

neutralisiert werden. Prüfen Sie insbesondere ob Netzteile,

Frequenzumrichter oder Motoren Störungen durch Kabel oder durch die Luft

einbringen können.

• Das Anschlusskabel darf nicht parallel zu

Starkstrom- und Steuerleitungen verlegt werden. Ist eine getrennte

Verlegung nicht möglich, so ist das Anschlusskabel durch Stahlpanzerrohr

zu schützen und ein möglichst großer Abstand zu anderen Kabeln

einzuhalten. Streufelder von Transformatoren, Motoren u. a. sind zu

meiden. Das Anschlusskabel darf nicht gekürzt oder verlängert werden.

Jede Veränderung des Anschlusskabels führt zu Veränderung der

werksseitigen Kalibrierung.

• Baugleiche Kraftaufnehmer gleicher

Nennlast können parallel geschaltet werden, sofern Sie eine identische

Empfindlichkeit (mV/V) haben. Die Gesamtlast ergibt sich aus der Summe

der Einzelwerte. Dabei sollte eine gleichmäßige Lastverteilung

angestrebt werden. Die Empfindlichkeit bleibt auch nach der

Parallelschaltung gleich. Beachten Sie besonders, ob die

Nachfolgelektronik den erforderlichen Speisestrom bereitstellen kann.

Fehlersuche bei passiven Kraftaufnehmern

Die besten Indikatoren für das Funktionieren eines Kraftaufnehmers sind:

Nullsignal und der Isolationswiderstand:

Das

Nullsignal sollte im lastfreien Zustand zwischen 0 und 3% der Nennlast

liegen und sehr stabil sein. Liegt das Nullsignal über 3% ist eine

Überlastung zu vermuten. Liegt das Nullsignal über 20% ist eine hohe

Überlastung zu vermuten, die den Aufnehmer oft irreparabel beschädigt

hat. Ist der Stahl erst einmal plastisch verformt, ist ein lineares

Verhalten nicht mehr möglich. Ein Nullsignal kann auch durch ein

Verformen des Aufnehmers während der Montage stark verschoben werden.

Abhilfe: Messeinrichtung Nullen (Achtung: Überlastbereich wird eingeschränkt!)

Reparatur beim Hersteller (oft nicht möglich).

Der

Isolationswiderstand zeigt an, ob Leckströme zwischen Speisung und

Signalleitung fließen, oder ob Spannungspotentiale am Sensorgehäuse ein

Signal erzeugen können. Der Isolationswiderstand muss tatsächlich

mindestens 2 GigaOhm betragen. (Hersteller prüfen auf 5 GigaOhm bei

100V). Wenn ein gutes Multimeter noch einen Widerstand anzeigt (> 280

MegaOhm) kann das schon eine Nullpunktverschiebung von 100% bedeuten.

Abhilfe: Stecker, Kabel auf Feuchtigkeit prüfen und trocknen.

Reparatur beim Hersteller (oft nicht möglich).

Fehler: kein Signal oder Vollauschlag ohne Last

- Kabelverbindungen prüfen

- passiven Aufnehmer ausmessen:

EX+ gegen EX- 350 Ohm... 1000 Ohm

Si+ gegen SI- 350+/- 2 oder 710+/-10 Ohm

Werden die Toleranzen nicht eingehalten, liegt Kabelbruch oder Kurzschluss vor.

Fehler: Signal nicht schlüssig

- Denk- und Rechenfehler suchen (insbesondere bei Faktor ½ oder 2)

- Einstellungsfehler in der Elektronik prüfen

- Kabelanschlüsse prüfen (Kabel vertauscht)

- Nullsignal prüfen

- Auf Kraftnebenschlüsse, Biegemomente, Verspannungen prüfen

Fehler: Signal instabil

- Schirmungskonzept prüfen, ev. Strörungen suchen

- Isolationswiderstand prüfen

- Anschluss Kraftaufnehmer-Elektronik prüfen:

Übergangswiderstände = 0 Ohm?

Isolationswiderstand zwischen einem Kabelanschuß und Masse > 2 MegaOhm?

ev. reinigen, trocknen, nachziehen

Fehler: Signal hat geringe Abweichungen zur tatsächlichen Last

- Denkfehler suchen: welche Abweichung ist Normal?

- Sind beide Anzeigen genullt?

- Mechanische Einbaufehler suchen:

Querkräfte, Biegemomente, Kraftnebenschlüsse

- Justage der Elektronik überprüfen

- Prüflast hinterfragen

Werkzeuge für die Fehlersuche

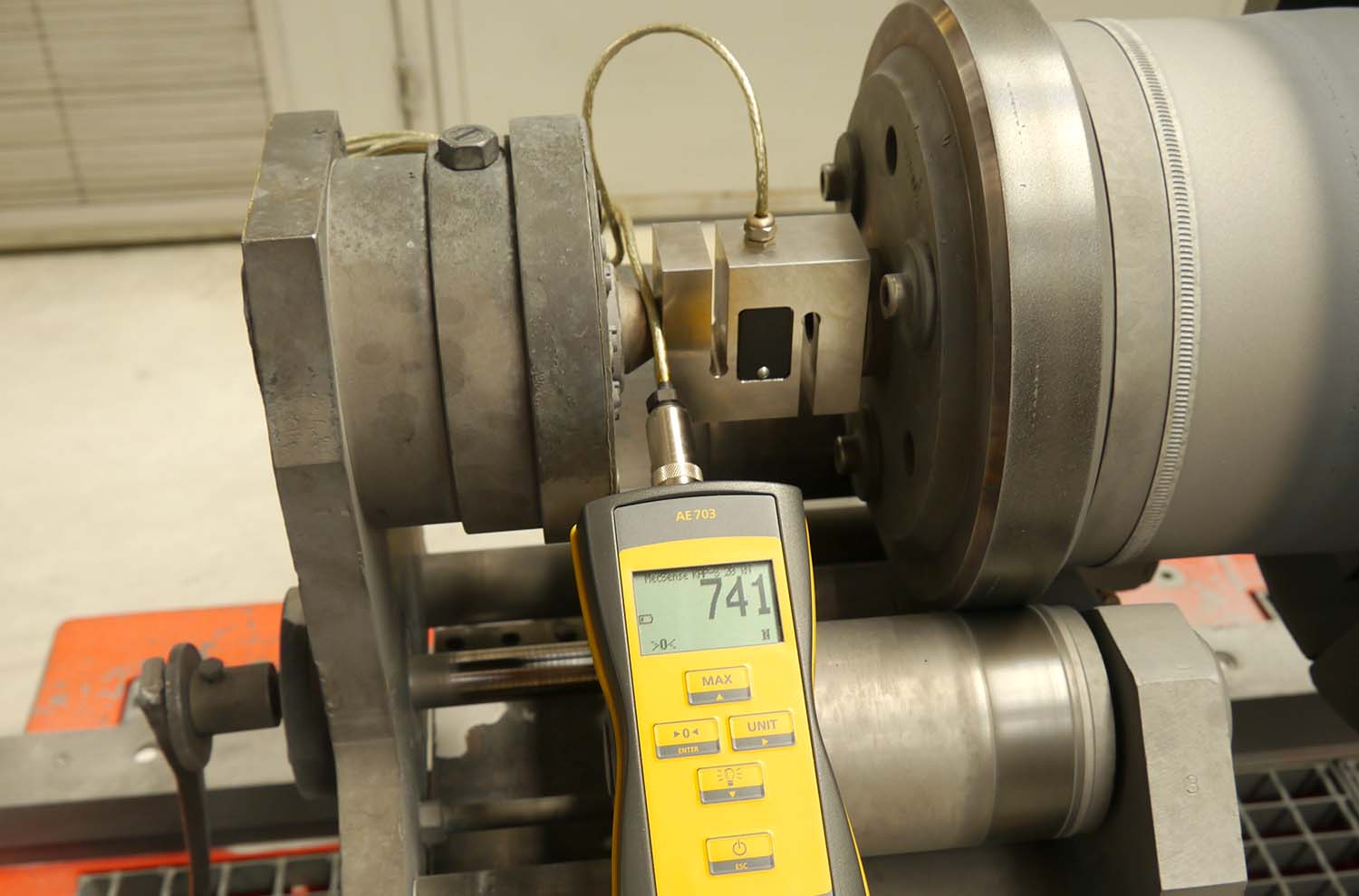

- Anzeige mV/V für Signal (z.B. AE 703)

- Multimeter >20MOhm besser 1GOhm z.B. Fluke 1507

- bekannte Last, bzw. Masteraufnehmer mit Handhydraulik oder Gewicht

- Kraftmessgerät zum Gegenmessen mieten

Fehlersuche bei aktiven Kraftaufnehmern mit Normsignalausgang

Es gelten die gleichen Hinweise wie oben, jedoch mit folgenden Änderungen:

Nullsignal und Verstärkung

können

oft nachjustiert werden. Entweder an Potentiometern am Sensor oder mit

einem speziellen Gerät (AE 633) über den Programmiereingang (PRG) am

Kabelende des Sensors.

Stromversorgung

Schließen Sie den

Sensor korrekt an. Speisespannung auf der Signalleitung führt meist zur

Zerstörung des Verstärkers in wenigen Sekunden. Prüfen Sie die Höhe der

Spannung. Spannungsspitzen können den Verstärker zerstören. Prüfen Sie

die Qualität der Stromversorgung. Netzbrummen kann Rauschen am Ausgang

des Sensors auslösen. Die Stromversorgung sollte von dem Massepotential

der Anlage galvanisch getrennt sein.

Fehler: kein Signal

- Kabelverbindungen und Stromversorgung prüfen

Fehler: Signal nicht schlüssig

Verstärker

arbeiten nicht weit über den spezifizierten Bereich hinaus. Je nach

vorhandener Betriebsspannung bis max. 12 Volt oder 22mA

Insbesondere für den mechanischen Einbau finden Sie weitere, wichtige Hinweise bei dem jeweiligen Sensor

Funktionweise eines Kraftaufnehmers

Die

auf den Sensor wirkende Kraft verformt die interne Verformungszone (oft

Biegefeder) des Sensors. Auf den Stellen mit der höchsten Dehnung sind

mindestens vier Dehnmessstreifen (DMS) aufgeklebt. Diese verformen sich

mit der Biegefeder und ändern dabei ihren ohmschen Wiederstand. Vier DMS

werden zu einer wheatstonschen Brücke zusammengeschaltet. Diese wird an

zwei Punkten mit einer Speisespannung (EX+, Ex-) versorgt. Ist der

Aufnehmer lastfrei, ist das Ausgangssignal (SI+, SI-) Null. Durch

Belastung des Aufnehmers wird die Brücke verstimmt und eine kleine

Ausgangspannung kann dem Messverstärker zugeführt werden. Die Qualität

des Ausgangssignals ist direkt proportional zur Qualität der

Speisespannung. Fehlbelastungen führen je nach Richtung zu sehr starken

oder sehr schwachen Signaländerungen.

Beispiel für einen üblichen Kraftaufnehmer

Brückenwiderstand 350 Ohm

Empfindlichkeit 1000N = 2mV/V

Speisespannung 10V

Signal bei Nennlast 1000N = 2mV/v * 10V = 20mV/V

Signaländerung bei 0,1% Laständerung: 2mV/V *0,01% *10V= 0,02 mV